Product FAQ

轴承的“摩擦”与“磨损”现象解析

外力作用下,当一物体与另一物体发生相对运动或具有运动趋势时,两者接触面间会产生一种阻碍物体运动的切向阻力,这便是摩擦力。这种在接触区域内阻碍运动并导致能量损耗的现象,被统称为摩擦。摩擦状态,则依据摩擦副表面间的润滑情况,可分为干摩擦、液体摩擦、边界摩擦和混合摩擦四种。同时,摩擦又可分为滑动摩擦和滚动摩擦两大类。

磨损现象则是指运动副在摩擦过程中,由于材料逐渐损失而导致的现象。它不仅会降低机器的工作效率和可靠性,还会影响产品的整体质量。在严重情况下,磨损甚至可能造成机器报废、生产线停机等后果,不仅带来生产时间的损失和交货日期的延误,还可能引发严重的安全生产事故。因此,我们必须高度重视磨损问题,并采取有效措施进行预防和解决。

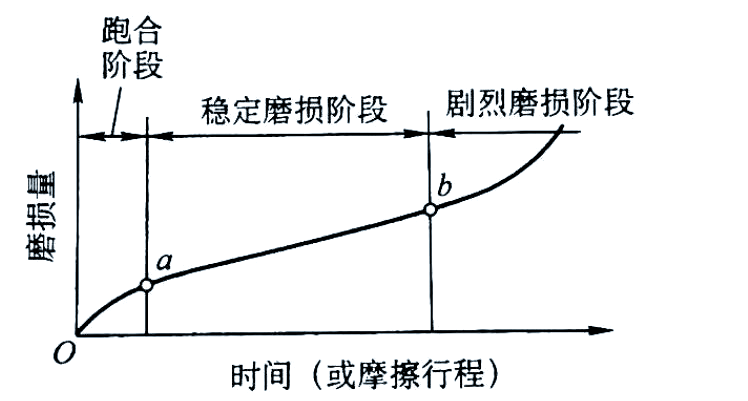

“磨损”是形容材料逐渐劣化的过程。在探讨轴承相关的摩擦学原理时,它特指轴承表面材料的损失。磨损是不可避免的,由轴承所承受的负载、速度以及其他操作条件共同作用所致。对于直线轴承的寿命,无论是循环型还是普通型,其长短都取决于轴承表面的磨损程度。磨损过程通常分为三个阶段:

第一阶段是跑合磨损阶段,也称为磨合磨损阶段。在此阶段,磨损速度先快后慢,最终稳定到一个特定值,如图中磨损曲线的Oa段所示。

第二阶段是稳定磨损阶段。在这一阶段,磨损速度较为缓慢且稳定,零件逐渐进入正常工作状态,如图中ab段所示。

第三阶段是剧烈磨损阶段。其特点是磨损速度和磨损率急剧上升。当工作表面的总磨损量超过机械正常运转所允许的极限值时,摩擦副间隙增大,零件磨损加剧,精度降低,润滑条件恶化,温度升高,导致振动、冲击和噪声产生,使零件迅速失效,如图中b后段所示。

值得注意的是,在跑合阶段结束后,应彻底清洗零件并更换润滑油,以确保顺利进入稳定磨损阶段。

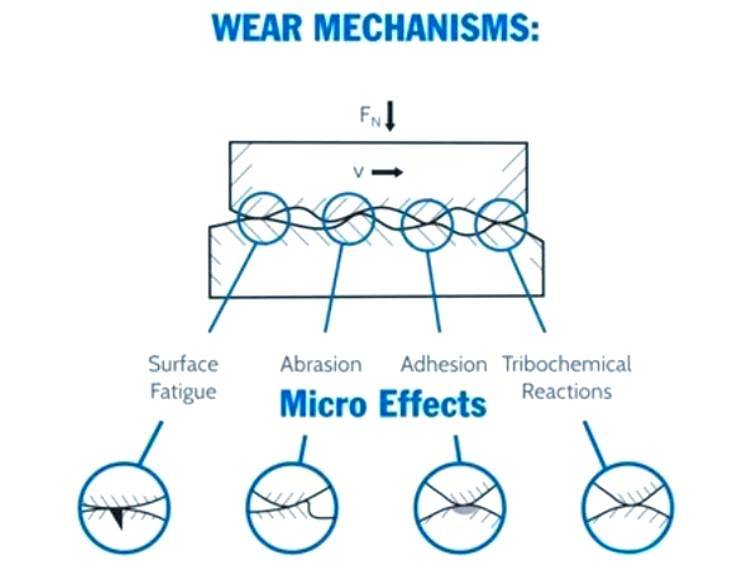

在轴承的应用中,磨损的主要根源在于摩擦。即便轴承的设计和制造都力求达到极高的光滑度,但任何表面的抛光程度都无法完全消除微观结构,即所谓的“粗糙”斑点或材料的不平整。这种微观结构犹如山丘上的峰峦与沟壑,不可避免地会对轴承的使用造成影响。

▲轴承滚道上的剥落,作为“疲劳失效”的明显标志,揭示了磨损的严重性。在两个支承面,如滚道与滚珠,相互运动的过程中,表面上的“峰”部会产生碰撞,不仅增大了摩擦,还会导致“峰”部在磨损过程中破碎成微小颗粒并释放出来。这些颗粒进一步加剧了轴承的磨损,从而引发过早的疲劳失效。然而,通过润滑措施,可以有效地将轴承滚道与滚动或滑动元件(如滚珠、滚子或滑动轴承表面)隔开,从而显著减少表面间的摩擦与磨损,降低因摩擦产生的热量。此外,润滑还有助于抑制轴承表面的腐蚀并为其提供保护,使其免受污染物的侵害。

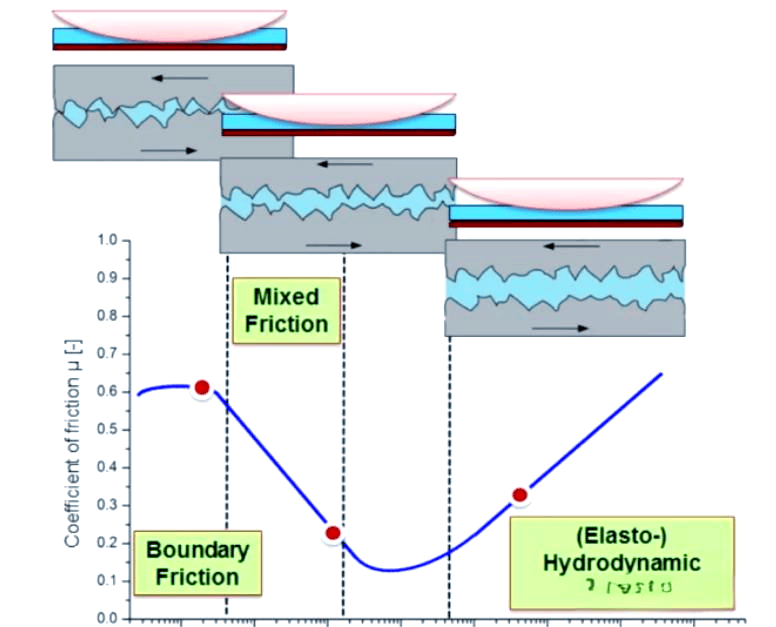

随着润滑剂粘度、表面间压力及轴承速度的变化,轴承表面会产生不同程度的润滑效果。这一变化过程在斯特里贝克曲线上得以清晰展现,直观反映了润滑膜的形成与摩擦系数的变化。

在轴承静止状态下,润滑剂会被挤出表面间的空隙。此时,由于两表面间的直接接触,摩擦力处于较高水平,这被称为边界润滑或边界摩擦。

随着轴承的启动,润滑剂被逐渐吸入表面间的空隙。由于表面压力的作用,润滑剂的粘度得到提升,并在轴承与滚道间建立起一层薄薄的润滑膜。在这一阶段,部分区域的两表面被润滑层隔开,但仍有部分“峰”处两表面保持接触。此时的摩擦力有所降低,但尚未达到最低水平,这被称为混合润滑或混合摩擦。

当轴承速度达到一定程度时,润滑层能够完全将轴承表面隔开。在这一操作状态下,摩擦的主要来源是润滑层的变薄而非表面的直接接触。这被称为弹性流体动力润滑或弹性动力学摩擦,此时的摩擦力达到最低水平。

轴承的润滑方式主要分为油或油脂两种。润滑脂因其良好的粘附性和持久性,在滚动轴承如循环球和滚子轴承中更为常见。在低速应用中,润滑脂尤为适用,因为它在边界润滑和混合润滑状态下能提供出色的保护。

相比之下,油因其出色的散热性,更适用于高速应用。油可以通过外部润滑系统循环,不仅冷却油本身,还能过滤掉任何碎屑。油的流动性也使其能更好地润滑复杂结构和表面。但需注意的是,由于其低粘度,油可能不适合垂直表面,容易在最低空间中汇集。不过,可以通过使用油雾来解决这一问题,但这也增加了轴承系统的成本和复杂性。

滑动轴承通常由自润滑材料如PTFE、Delrin或尼龙制成。然而,这些材料的润滑释放并不均匀。滑动轴承表面间的滑动接触会产生显著的摩擦和热量。因此,尽管某些滑动轴承可在无润滑状态下运行,但使用外部润滑仍是有益的,特别是在涉及高负载或高速的应用中。

此外,适当的润滑不仅取决于所选的润滑类型和操作条件,还要求使用适量的润滑剂。过多的润滑剂反而会增加轴承中的摩擦和热量,并可能损坏轴承表面的微粒。返回搜狐,查看更多

CATEGORIES

News

- 斥资超14亿元矿业龙头持续布局黄金!AI催生行业发展机遇QFII重仓13只PCB2025-11-15

- 兆龙互连:订单饱和 高速铜缆成企业增长核心引擎2025-11-15

- 兆龙互连:构建光铜互连端到端解决方案2025-11-15

- 中际旭创:从技术追赶到领跑的光模块创新发展之路2025-11-15

- 省管局党组理论学习中心组举行集体学习 深入贯彻党的二十届四中全会精神2025-11-15

CONTACT US

Contact: 尊龙d88.comag旗舰官网

Phone: 15851734490

Tel: 020-12813451

E-mail: 32063903@qq.com

Add: 广东省广州市天河区凤凰街286号尊凯时龙人生就是博大厦31号